Entradas recientes

Prueba de rendimiento de barrera de oxígeno de ampollas de plástico médico2026-02-09

Prueba de rendimiento de barrera de oxígeno de ampollas de plástico médico2026-02-09 ASTM F543-17 Especificación estándar y métodos de prueba para tornillos médicos óseos metálicos2026-01-22

ASTM F543-17 Especificación estándar y métodos de prueba para tornillos médicos óseos metálicos2026-01-22 Método de prueba para la resistencia al desprendimiento de parches de infusión médica2026-01-20

Método de prueba para la resistencia al desprendimiento de parches de infusión médica2026-01-20 Esquema de prueba de sellado para gotas para los ojos2026-01-14

Esquema de prueba de sellado para gotas para los ojos2026-01-14 ASTM F2029-08: Standard Practices for Making Heatseals for Determination of Heatsealability of Flexible Webs as Measured by Seal Strength.2026-01-06

ASTM F2029-08: Standard Practices for Making Heatseals for Determination of Heatsealability of Flexible Webs as Measured by Seal Strength.2026-01-06

Método de prueba estándar para la detección no destructiva de fugas en envases mediante el método de decaimiento por vacío

1. Alcance

1.1 7.º Paquetes: Los paquetes que pueden evaluarse de forma no destructiva mediante este método de prueba incluyen:

1.1.1 Bandejas rígidas y semirrígidas sin tapa.1.1.2 Bandejas o vasos sellados con material de tapa de barrera porosa.

1.1.3 Envases rígidos, no porosos.

1.1.4 Envases flexibles y no porosos.

1.2 Fugas detectadas Este método de prueba detecta fugas en el paquete midiendo el aumento de presión (pérdida de vacío) en un

Cámara de prueba cerrada y vacía que contiene el paquete de prueba. La pérdida de vacío resulta de una fuga del paquete de prueba.

Gases del espacio de cabeza y/o volatilización del contenido líquido del paquete de prueba ubicado en o cerca de la fuga. Al realizar pruebas para

En caso de fugas que puedan estar parcial o totalmente tapadas con el contenido líquido del envase, se evacúa la cámara de prueba.

una presión inferior a la presión de vaporización del líquido. Todos los métodos requieren una cámara de prueba para contener el paquete de prueba y

un sistema de detección de fugas diseñado con más transductores de presión, las sensibilidades del método de prueba citadas a continuación fueron

determinado utilizando sistemas de paquetes de productos específicos seleccionados para los estudios de precisión y sesgo resumidos en la Tabla 1.

En la Tabla 1 también se enumeran otros ejemplos de sistemas de paquetes de productos relevantes que pueden probarse para detectar fugas mediante vacío.

1.2.1 Bandejas o vasos (sin tapa) (fuga de aire) Defectos de orificios o rejillas en la pared de la bandeja/vaso de al menos 0 μm de diámetro

Se puede detectar: Las bandejas sin tapa se probaron a un vacío objetivo de -4-E4 Pa (-400 mbar).

1.2.2 Bandejas selladas con material de tapa de barrera porosa (fuga de gas en el espacio de cabeza) Defectos de orificios o grietas en la pared de la bandeja/taza

Se pueden detectar defectos de canal en el área de sellado (realizados con alambres de 125 µm de diámetro) con un diámetro de al menos 100 µm.

Detectado. Se pueden detectar defectos graves de unión de sellos en sistemas de empaquetado con adhesivo continuo y adhesivo de matriz de puntos.

También se pueden detectar defectos de unión del adhesivo de matriz de puntos ligeramente incompletos. Todos los paquetes de material de tapa de barrera porosa fueron...

Probado a un vacío objetivo de -4,E4 Pa (-400 mbar). La sensibilidad de la prueba para envases con tapa porosa es de aproximadamente E-2.

Pa·m's"" utilizando un medidor de flujo de aire volumétrico calibrado.

1.2.3 Envases rígidos y no porosos (fuga de gas en el espacio de cabeza) Se pueden detectar defectos de orificios de al menos 5 um de diámetro en botellas de plástico.

Los tubos con tapas de rosca se probaron a un vacío objetivo de -5,54 Pa (-500 mbar). Utilizando un medidor de flujo de aire volumétrico calibrado,

La sensibilidad de la prueba es de aproximadamente E-3,4 Pa·m''s. Las jeringas de vidrio llenas de aire se probaron a un vacío objetivo de -7,5-E4.

Pa (+250 mbar absolutos) y nuevamente a un vacío objetivo de aproximadamente +1 mbar absoluto. La sensibilidad de ambas pruebas es aproximadamente

E4.1 Pa·m'.s' utilizando un medidor de flujo de aire volumétrico calibrado.

1.2.4 Paquetes rígidos y no porosos (fuga de líquido) Se pueden detectar defectos de orificios de al menos S um de diámetro. Este límite de detección

Se verificó utilizando una población de jeringas de vidrio llenas de agua probadas en un vacío objetivo de aproximadamente +1 mbar absoluto.

1.2.5 Paquetes flexibles, no porosos (fugas de gas o líquido): estos paquetes también pueden probarse mediante el método de descomposición al vacío.

Se pueden detectar fugas de gas en orificios con un diámetro mínimo de $ um. Este límite de detección se verificó mediante una población.

de paquetes como se presenta en la Tabla ll.

1.3 Resultados de la prueba: Los resultados de la prueba son cualitativos (AceptarRechazar). Los criterios de aceptación se establecen comparando resultados cuantitativos.

mediciones de decaimiento de vacío de referencia obtenidas de paquetes de control sin fugas a mediciones obtenidas utilizando

paquetes con fugas y a las mediciones obtenidas con la introducción de fugas simuladas utilizando un medidor de caudal de gas calibrado.

1.4 Los valores indicados en unidades Sl deben considerarse como estándar. No se incluyen otras unidades de medida en esta norma.

4. Resumen del método de prueba

4.1 El paquete de prueba se coloca en una cámara de prueba a la que se le aplica vacío. Posteriormente, la cámara se aísla del vacío.

fuente y un transductor de presión (absoluta o manométrica) solo o en combinación con un segundo transductor de presión diferencial,

se utiliza para monitorear la cámara de prueba tanto para el nivel de vacío como para el cambio de vacío a lo largo del tiempo. Caída del vacío, o

El aumento de la presión de la cámara es el resultado de que el gas del espacio de cabeza del paquete se extrae del paquete a través de cualquier fuga presente, además

Ruido de fondo. La descomposición del vacío también puede resultar de la volatilización del líquido envasado que obstruye parcial o totalmente el...

Ruta de fuga. En este caso, la disminución del vacío solo ocurrirá si la presión de prueba de la cámara se reduce por debajo de la presión de vaporización del líquido.

presión.

4.2 Los paquetes de bandeja o vaso con tapa de barrera porosa se prueban para detectar fugas ubicadas en la bandeja o vaso y en el material de tapa/sello de la bandeja.

unión, las fugas en el material de tapa porosa en sí no se pueden detectar, al probar dichos paquetes, se toman medidas para detectar físicamente

Enmascare o bloquee la superficie porosa de la barrera para evitar la migración del gas del envase a través de la tapa porosa. Estos pasos pueden requerir

cierta preparación de la muestra, dependiendo del enfoque de enmascaramiento requerido, pero debe ser no destructiva y no invasiva, vacío

La descomposición de los paquetes con tapas porosas puede potencialmente incluir ruido de fondo del gas atrapado entre las tapas.

material y la superficie de enmascaramiento, o del flujo de gas transversal a través del propio material de barrera poroso en la unión del sello de la tapa/bandeja.

4.3 La sensibilidad de una prueba es una función del diseño del paquete de prueba, la sensibilidad del transductor, el diseño de la cámara de prueba y el diseño del sistema de prueba.

y parámetros de prueba críticos de tiempo y presión. El sistema de prueba y los parámetros de prueba de fugas seleccionados para cualquier paquete de producto.

El sistema debe basarse en el contenido del paquete (líquido o sólido con espacio de cabeza de gas significativo o pequeño) y la naturaleza del

Paquete (flexible o rígido, poroso o no poroso). Instrumentos con transductores de presión más sensibles y con un mínimo vacío.

Los volúmenes dentro de la cámara de prueba y el sistema de prueba tienen el potencial de detectar los más pequeños, lo que alarga el tiempo de prueba.

Permite detectar fugas de gas más pequeñas. Minimizar el ruido de fondo causado por las variaciones de presión también puede mejorar la sensibilidad de la prueba.

Para paquetes con tapa de barrera porosa, las técnicas de enmascaramiento minimizarán el ruido de fondo. Para paquetes flexibles o semirrígidos,

La restricción de la expansión del paquete mediante cámaras de prueba diseñadas adecuadamente reduce el ruido. También puede producirse ruido de fondo.

liberación de gases o vapores residuales atrapados en el sistema de prueba o entre los componentes del paquete de prueba. Dicho ruido puede ser

Se diferencia de la fuga real alargando el tiempo necesario para alcanzar el vacío inicial o alargando el tiempo de ecualización.

Instrumentos de prueba: Probador de sellos no destructivo de microfugas MLT-V100

6. Aparato

6.1 Aparato de detección de fugas por descomposición del vacío: el aparato de detección de fugas por descomposición del vacío incluye una cámara de prueba conectada a

Sistema de prueba de desintegración por vacío y medidor de flujo de aire volumétrico.

6.2 Séptima cámara: la cámara de prueba tiene un compartimento inferior (herramientas inferiores) diseñado para alojar el paquete de prueba y

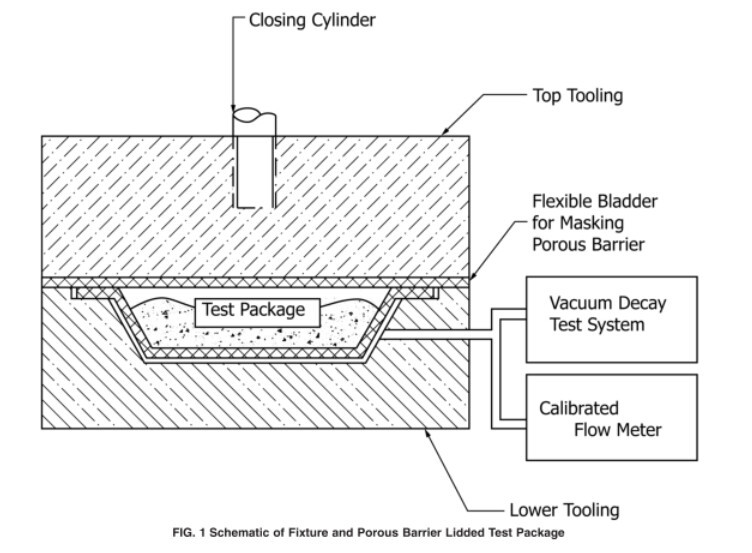

Una tapa superior (herramienta superior) para cerrar la cámara de prueba. La figura 1 ilustra una cámara de prueba diseñada para probar paquetes.

Con material de tapa de barrera poroso, la tapa superior del dispositivo de prueba consta de una vejiga flexible para enmascarar el paquete.

Barrera porosa durante el ciclo de prueba. Las figuras 2 y 3 ilustran cámaras de prueba diseñadas para probar paquetes rígidos y no porosos.

En los dos últimos casos, no hay vejiga flexible.6.2.1 Nido de bandeja o herramienta inferior: la mitad inferior de la cámara de prueba es

Diseñado dimensionalmente para anidar estrechamente el paquete de prueba, al mismo tiempo que permite un fácil flujo de gas alrededor del paquete de prueba.

Sin un flujo de gas disponible alrededor del paquete, los puntos de fuga pueden bloquearse. Por el contrario, cuanto mayor sea el espacio entre los

cámara de prueba y el paquete de prueba, cuanto menos sensible sea la prueba de fugas, ya que el vacío causado por la fuga del paquete será menor.

minimizado en un volumen neto de cámara de prueba más grande.6.2.2 Tapa superior o herramienta superior La tapa superior está diseñada para cerrarse herméticamente.

sellar la cámara de prueba cerrada durante el ciclo de vacío.

6.3 Sistema de prueba de decaimiento de vacío: el sistema de prueba de decaimiento de vacío incluye una fuente de vacío para establecer el vacío requerido.

vacío dentro de la cámara al comienzo del ciclo de prueba y un transductor de presión (absoluta o manométrica), solo o

en combinación con un segundo transductor de presión diferencial, para monitorear el nivel de vacío así como la presión

Cambio en función del tiempo durante el ciclo de prueba. Sistemas de prueba diseñados para vacíos objetivo más altos, como +1 mbar o

menos, debe diseñarse para una mayor precisión en la medición de la presión objetivo, con una fuga mínima del sistema y

desgasificación que puede afectar la relación señal-ruido de la medición de prueba.

NOTA 2: Los diferentes instrumentos de prueba de fugas pueden utilizar distintos tipos y combinaciones de transductores de presión y vacío.

bombas basadas en los tipos de envases probados (por ejemplo, rígidos versus no rígidos, porosos versus no porosos) y la

nivel de vacío que se requiere para realizar la prueba.

6.3.1 Transductor absoluto versus manométrico: todos los instrumentos incluyen un solo transductor de 1000 Torr para monitorear la presión de prueba.

Durante todo el ciclo de prueba. Se prefiere un transductor absoluto a un transductor manométrico cuando se requieren lecturas de presión precisas y verdaderas.

son necesarios (es decir, no están sujetos a cambios de presión atmosférica debido al clima o la altitud). Tal es la facilidad cuando

Realización de pruebas de fugas de líquidos de alto vacío.6.3.2 Transductor diferencial: un segundo transductor de presión diferencial puede

emplearse para medir las fugas más pequeñas detectables en paquetes rígidos o semirrígidos no porosos.6.3.3 Fuente Veuu-A

La bomba de vacío se selecciona en función del nivel de vacío objetivo que debe lograrse dentro del período de tiempo asignado dado el

Sistema de prueba del espacio aéreo.

6.4 Máscara o bloqueo: el material de barrera poroso que recubre los paquetes debe estar enmascarado o bloqueado durante las pruebas para minimizar

Salida de aire del paquete a través de la tapa. Se pueden utilizar diversas técnicas de enmascaramiento, incluida una cámara de prueba.

Diseñado con una vejiga flexible en la herramienta superior (consulte la Figura 1).

6.5 Medidor de flujo de aire volumétrico: se coloca un medidor de flujo de aire volumétrico ajustable en línea con la cámara de prueba para introducir un

Fuga artificial a tasas variables. Se recomienda utilizar un medidor de flujo de aire para verificar la sensibilidad de la prueba de fugas. Nota 3: Consultar

Consulte el Anexo A2 para obtener más información sobre el uso del medidor de flujo de aire volumétrico para verificar la sensibilidad de la prueba de fugas.

Deja una respuesta

Búsqueda por palabras clave